Questo articolo è la continuazione dell’articolo Cambio utensile nel sistema RosettaCNC ed ha come scopo quello di descrivere i passi necessari per abilitare il cambio utensile MTC (Manual Tool Change).

Prima di procedere con lettura di quanto segue si rende necessario aver letto e compreso quanto riportato nell’articolo Cambio utensile nel sistema RosettaCNC dato che nei prossimi passaggi si farà riferimento ad indicazioni ivi descritte.

Descrizione

Il cambio utensile MTC è da usarsi sia con elettromandrini MTC (con ghiera di fissaggio utensile manuale) che con elettromandrini ATC (con cono ISO) quando non si dispone di un caricatore utensili lineare (linear tools-changer) o rotativo (umbrella tools-changer).

Premesse cambio utensile MTC

Il cambio utensile MTC richiede che:

- Venga collegato e configurato un Tool-Setter posto in una posizione fissa e nota.

- Venga definita una posizione fissa di cambio (scarico/carico) utensile.

- Venga impostato il Tipo di Cambio come Macro con Abilita ID Slot disattivato.

- Venga definito il livello operativo dell’ingresso PROBE collegato al Tool-Setter.

- Venga parametrizzata la macro tool_change.ngc per lavorare in modalità MTC.

- Si creino file di programma G compatibili contenenti le istruzioni

TeM06. - Si creino file di programma G senza i comandi di compensazione lunghezza utensile.

Funzionalità del cambio MTC

Il cambio utensile MTC opera effettuando due misurazioni di lunghezza, con doppia tastatura ciascuna, prima e dopo il cambio utensile di modo che sia rilevata la differenza di lunghezza tra l’utensile caricato e quello che si è andati a caricare.

Questa differenza viene utilizzata per compensare dinamicamente la quota di lavoro tramite il comando G43.1 (Enable Dynamic Tool Length Compensation) e quindi senza dover scrivere ed accedere alla tabella libreria utensili.

Vedremo più avanti il flusso completo d’utilizzo con un programma G d’esempio.

Il Tool-Setter

Il cambio MTC necessita di un Tool-Setter correttamente configurato e collegato alla scheda CNC e posto in una posizione nota affinché la macro di cambio utensile tool_change.ngc sappia dove andare a misurare l’utensile in scarico e quello appena caricato.

Di solito la posizione del Tool-Setter è molto vicina se non la stessa in X/Y della posizione di cambio utensile cosi da ridurre il tempo necessario alle operazioni di: misurazione lunghezza utensile in scarico, scarico utensile, carico utensile e misurazione lunghezza caricato.

Il Tool-Setter deve dare come uscita un segnale digitale con tensione 0 (Low State) e 12/24V (High State), per cui vanno vanno benissimo allo scopo i Tool-Setter con contatto meccanico di precisione.

Il Tool-Setter potrà essere in logica NA (Normalmente aperto quando non attivo) o NC (Normalmente Chiuso quando non attivo), ma di norma i Tool-Setter con contatto in logica NC sono più precisi.

La scheda RosettaCNC ha un’unità processore dedicata solo all’acquisizione delle posizioni assi da segnale PROBE molto performante e quindi tanto più sarà preciso il Tool-Setter tanto più le misure di lunghezza rilevate saranno ripetitive e precise anche a velocità sostenute di tastatura.

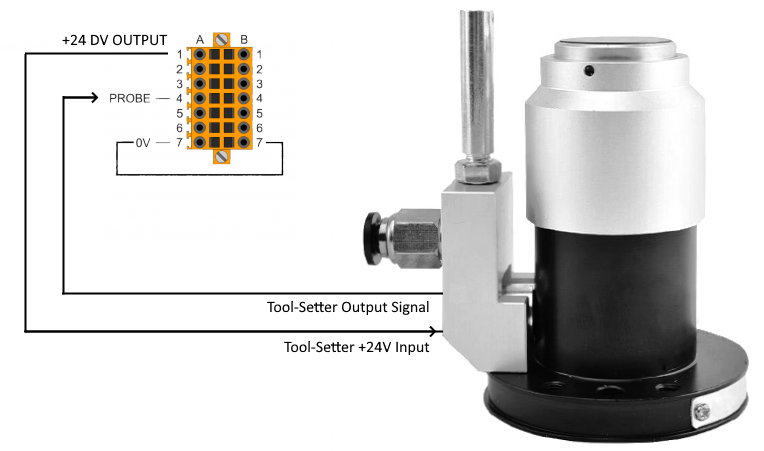

La connessione del Tool-Setter alla scheda RosettaCNC-A è molto semplice in quanto nel relativo connettore scheda CNC9 vi è già un’uscita in tensione di +24V da portare al contatto d’ingresso del Tool-Setter e l’ingresso di lettura del segnale del contatto d’uscita dello stesso:

Il pin CN9.7A dovrà essere chiuso sul pin CN9.7B.

ATTENZIONE

La dicitura 0V nello schema di sopra serve solo a indicare che sul pin CN9.7A vi è lo 0V della +24V DC di servizio generata internamente dalla scheda e NON ci si deve portare lo 0V da un qualsiasi alimentatore esterno, basta solo fare il ponticello come da figura.

Una volta collegato il Tool-Setter alla scheda è possibile monitorare lo stato dell’ingresso sul led di stato dell’icona PRB presente nella barra principale superiore:

o tramite il menu “Impostazioni -> Monitor Scheda” andando alla pagina “Ingressi di Homing & Probe“:

Importante verificare sia il corretto funzionamento dell’ingresso PROBE che lo stato logico NA/NC prima di proseguire con le impostazioni che seguono.

Configurazione scheda per cambio utensile tramite macro tool_change.ngc

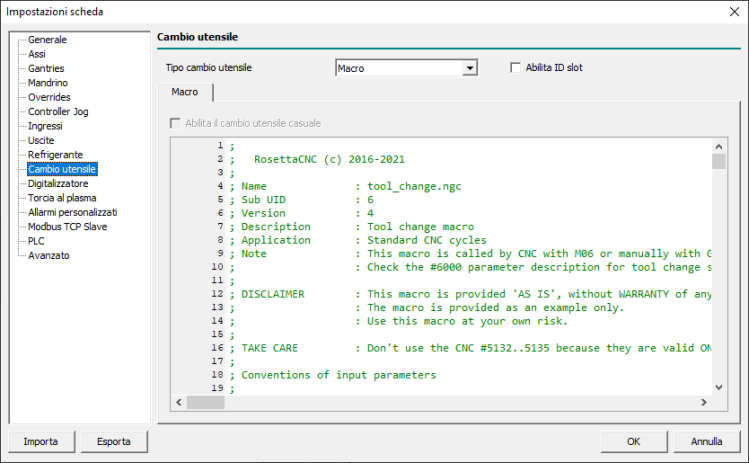

Per prima cosa si deve andare sul menu “Impostazioni -> Impostazioni scheda… ” e selezionare la pagina “Cambio Utensile“:

A questo punto selezionare:

– Tipo Cambio utensile: Macro

– Abilita ID Slot: disattivato

Fare attenzione a non modificare il codice macro nella finestra di Editing in quanto non serve in questo caso che venga modificata e va lasciata la macro di default del pacchetto di installazione.

Sempre nel pannello “Impostazioni scheda” scegliere la pagina “Digitalizzatore“:

In questa pagina il campo Tipo definisce la tipologia del sensore di misurazione lunghezza utensile (Tool-Setter) tra NA (Normalmente Aperto) ed NC (Normalmente Chiuso).

Configurazione della macro tool_change.ngc per modalità MTC

La macro tool_change.ngc, viene fornita come esempio dimostrativo con il pacchetto installazione, lasciando libertà all’utente finale o al costruttore di modificarla o di costruire le proprie macro custom.

Il sistema RosettaCNC supporta anche la funzione di criptazione delle macro di modo che i costruttori possano personalizzare e mantenere la proprietà intellettuale del codice di cambio utensile distribuendo copie non decriptabili della logica di cambio utensile.

E’ inoltre possibile legare una macro ad una specifica scheda CNC o costruttore così da gestire anche il mercato delle funzioni fatte ad hoc per una determinata CNC o cliente.

Vedremo come costruire, modificare o criptare una macro in un articolo apposito in un altro momento.

Allo stato attuale la macro supporta già gran parte delle delle tipologie di cambio più comuni e quindi necessita solamente di essere configurata per la modalità di lavoro desiderata.

Parametrizzazione macro tool_change.ngc

La macro tool_change.ngc è completamente configurabile tramite i parametri del gruppo Protected Variables presenti nel linguaggio G della scheda CNC.

I parametri protetti vanno dall’indirizzo #6000 al #6999 e sono un gruppo di parametri con le seguenti caratteristiche:

- Possono essere letti dalla scheda CNC ma non modificati (Read/Only).

- Vengono impostati e possono essere visionati tramite il pannello “Libreria Parametri“.

- Possono essere protetti da password cosi da impedire la loro modifica da parte di personale non autorizzato.

Per accedere alla libreria dei parametri protetti basta selezionare il menu “Impostazioni -> Libreria parametri…” oppure tramite l’apposita icona sulla barra degli utensili principale:

Il gruppo Protected Variables viene di norma associato alla definizione dei parametri “fissi” usati dalle macro del sistema RosettaCNC siano esse parte del pacchetto installazione che fatte da un utente finale o un costruttore di CNC.

Le macro d’esempio fornite con il pacchetto installazione si riservano l’utilizzo delle variabili da #6000 a #6199, quindi sarebbe opportuno non usare quell’intervallo di indirizzi per le proprie macro custom.

Descrizione parametri macro tool_change.ngc

La macro cambio utensile utilizza i parametri protetti dal #6000 al #6099 e suddivide questi parametri in quattro gruppi:

TOOL_CHANGE [ GEN ] =Parametro generico del cambio utensile.TOLL_CHANGE [ MTC ] =Parametro impostazione cambio utensile manuale.TOOL_CHANGE [ TLS ] =Parametro impostazione Tool-Setter.TOOL_CHANGE [ ATC ] =Parametro impostazione cambio utensile automatico.

Ogni parametro quindi ha un gruppo identificativo di appartenenza e una descrizione in cui la dicitura tra parentesi (MCS) sta per Machine Coordinate System ad indicare che quella posizione dovrà espressa in coordinate macchina.

La dicitura (REL) sta per Relative ad indicare un movimento relativo.

Segue la tabella parametri protetti richiesta per la configurazione macro tool_change.ngc per il cambio manuale:

| Parametro | Valore | Descrizione |

|---|---|---|

| 6000 | 0 | TOOL_CHANGE [ GEN ]: Type |

| 6001 | 0.0 | TOOL_CHANGE [ GEN ]: Features |

| 6002 | 0.0 | TOOL_CHANGE [ MTC ]: Change position X (MCS) |

| 6003 | 0.0 | TOOL_CHANGE [ MTC ]: Change position Y (MCS) |

| 6004 | 0.0 | TOOL_CHANGE [ MTC ]: Change position Z (MCS) |

| 6005 | 0.0 | TOOL_CHANGE [ TLS ]: Sensor safe position Z (MCS) |

| 6006 | 0.0 | TOOL_CHANGE [ TLS ]: Sensor top/center position X (MCS) |

| 6007 | 0.0 | TOOL_CHANGE [ TLS ]: Sensor top/center position Y (MCS) |

| 6008 | 0.0 | TOOL_CHANGE [ TLS ]: Sensor top/center position Z (MCS) |

| 6009 | 0.0 | TOOL_CHANGE [ GEN ]: Feed during tool change procedure |

| 6010 | 0.0 | TOOL_CHANGE [ TLS ]: Z approaching sensor position (MCS, use fast feed in #6011) |

| 6011 | 0.0 | TOOL_CHANGE [ TLS ]: Z feed to sensor approaching (FAST) |

| 6012 | 0.0 | TOOL_CHANGE [ TLS ]: Z feed to 1st probe input capture (SLOW) |

| 6013 | 0.0 | TOOL_CHANGE [ TLS ]: Z feed to 2nd probe input capture (VERY SLOW) |

| 6014 | 0.0 | TOOL_CHANGE [ TLS ]: Z up movement after 1st touch capture (REL) |

| 6015 | 0.0 | TOOL_CHANGE [ TLS ]: Minimum tool lenght accepted |

| 6016 | 0.0 | TOOL_CHANGE [ TLS ]: Enable tool length compensation |

| 6017 | 0.0 | TOOL_CHANGE [TLS]: Probe cleaning output |

| 6018 | 0.0 | TOOL_CHANGE [TLS]: Probe cleaning time |

Parametro #6000 – TOOL_CHANGE [ GEN ]: Type

Tramite il parametro Type si sceglie la tipologia di cambio utensile tra le seguenti disponibili:

- 0 = Dummy Tool Change:

Questa modalità informa solamente la CNC sull’ID (numero) del Tool caricato per una sua rappresentazione a livello grafico sulla scena 3D del Software di Controllo.

Nessuna altra azione verrà eseguita. - 1 = Manual Tool Change (MTC) with Tool Length Probing:

Questa modalità opera un cambio utensile manuale con misurazione della lunghezza utensile eseguendo le seguenti fasi:

a] Si porta sulla posizione del Tool-Setter e misura la lunghezza utensile caricato.

b] Si porta sulla posizione di cambio e visualizza le info sull’utensile da caricare.

c] Attende dall’operatore la conferma che il cambio utensile manuale è stato eseguito.

d] Si porta sulla posizione del Tool-Setter e misura la lunghezza nuovo utensile.

e] Calcola la differenza tra i due utensili ed usa questo valore per la compensazione. - 2 = Manual Tool Change (MTC) with Tool Length from Tools Library Info:

Questa modalità opera un cambio utensile manuale con utilizzo della lunghezza utensile pre-misurata e posta nella libreria degli utensili.

Può essere utilizzato solo nel caso di elettromandrino ATC (con cono ISO) il quale permette la pre-misurazione degli utensili prima della lavorazione con una stazione di misurazione a parte.

Ovviamente un utensile va messo su un cono porta utensile, pre-misurato, va aggiornata l’informazione lunghezza sulla libreria degli utensili del software di controllo e non va toccato fino al suo utilizzo di modo da non invalidare la lunghezza reale rilevata in fase di pre-misurazione. - 10 = Automatic Tool Change (ATC):

Questa modalità opera un cambio utensile automatico su rack di slot (rastrelliera o giostra) usando l’approccio scarica-di-lato e preleva-da-sopra (uso delle forchette).

Al cambio:

a] Se un utensile è caricato verrà scaricato.

b] Se viene richiesto un utensile (T<>T0) verrà caricato.

c] Se la misurazione lunghezza o la compensazione sono abilitate verranno eseguite. - 11 = Automatic Tool Change (ATC):

Questa modalità opera un cambio utensile automatico su rack di slot (rastrelliera o giostra) usando l’approccio scarica-da sopra e carica da sopra (uso delle scodelle).

Al cambio:

a] Se un utensile è caricato verrà scaricato.

b] Se viene richiesto un utensile (T<>T0) verrà caricato.

c] Se la misurazione lunghezza o la compensazione sono abilitate verranno eseguite.

In questo caso noi dovremmo porre il parametro #6000 al valore 1 per indicare un cambio utensile con misurazione lunghezza utensile.

Parametro #6001: TOOL_CHANGE [ GEN ]: Features

Tramite il parametro Features si sceglie la funzionalità extra eseguite dal cambio utensile tra le seguenti disponibili:

- 0 = Back to work position is OFF:

Al termine del cambio utensile avremmo gli assi alle seguenti posizioni:

– X in “#6006 TOOL_CHANGE [TLS]: Sensor top/center position X (MCS)“

– Y in “#6007 TOOL_CHANGE [TLS]: Sensor top/center position Y (MCS)“

– Z in “#6005 TOOL_CHANGE [TLS]: Sensor safe position Z (MCS)“

Questa è l’opzione da preferire in quanto di norma è il CAM che porta l’asse sulla posizione di lavorazione successiva tenendo conto dell’altezza di clearance, degli eventuali svincoli per ostacoli fissi nel percorso, etc. - 1 = Back to work position is ON.

Quando è attiva la Feature 1, l’asse torna sempre nelle posizioni XYZ che aveva prima del cambio.

Questa opzione è stata creata per una lavorazione specifica di un cliente ed è da evitare in quanto prona a collisioni con lo stock, ostacoli fissi, e nel caso in cui correttamente il CAM generi le istruzioni di movimento post-cambio aggiunge percorso inutile che incide nel tempo esecuzione.

Parametro #6002: TOOL_CHANGE [MTC] : Change position X (MCS)

Parametro #6003: TOOL_CHANGE [MTC] : Change position Y (MCS)

Parametro #6004: TOOL_CHANGE [MTC] : Change position Z (MCS)

Questi tre parametri definiscono la posizione in cui la macchina si porta per fare il cambio manuale che di norma è quella pratica per l’accesso al mandrino da parte dell’operatore.

Di norma il parametro #6004 corrisponde all’altezza massima raggiungibile dell’asse Z, di modo da lasciare più spazio possibile per l’utensile, rispetto al piano di lavoro e quindi facilitare le operazioni di scarico/carico utensile oltre che evitare eventuali collisioni durante i movimenti di avvicinamento al punto di cambio.

Parametro #6005: TOOL_CHANGE [TLS] : Sensor safe position Z (MCS)

Questo parametro definisce l’altezza di sicurezza a cui la CNC si porta prima di misurare l’utensile da scaricare e poi quello da caricare.

Anche in questo caso si consiglia di porre il parametro #6005 all’altezza massima raggiungibile dall’asse Z come per il #6004.

Nel caso in cui si abbia una CNC con Z molto elevata è comunque possibile impostare il #6004 e #6005 ad altezze minori e differenti tra loro per ottimizzare i tempi di cambio.